|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

ДВИГАТЕЛЬ 5ТДФ Из всех известных схем и компоновок дизелей для обеспечения наиболее плотной компоновки МТО танков, дизель типа 5ТДФ, по своим основным параметрам, уже стоит на уровне, достигнутых мировой практикой. Он имеет еще достаточные резервы по уменьшению габаритов, повышению мощности, технологическому и конструктивному упрощению, которые до сих пор еще практически не использовались. А.А. Морозов (18.04.73). А. А. Морозов. А. Д. Чаромский (Бороничев) 0. ИСТОРИЯ СОЗДАНИЯ (кратк.) А. А. Морозов увидел бесперспективность двигателей семейства В-2 в 1947 году. Запись от 15.10.47 гласит, что начинаются работы по танку Т-64 и он должен иметь оппозитный двигатель В-64. Только такая схема могла дать скачек в развитии танков. Начинаются поиски схем и исполнителей. После войны достоянием СССР становятся немецкая техническая документация. Она попадают А.Д. Чаромскому, как разработчику авиационных двигателей, и его заинтересовывает «чемодан» Юнкерса. «Чемодан»

Юнкерса – серия авиационных двухтактных турботюршневых двигателей Jumo 205 с противоположно движущимися

поршнями была создан в начале 30-х годов двадцатого века. Характеристики двигателя Jumo 205-C следующие: 6-циллиндровый, мощность

Двигатель Jumo 205. В годы

войны было выпущено около 900 двигателей, которые успешно применялись на

гидросамолетах До-18, До-27, позднее и на быстроходных катерах. Вскоре после

завершения ВОВ в

На базе

этих разработок А. Д. Чаромским в

В

Так как танковое моторное КБ этого завода осталось в основном своем составе в Челябинске, то А.Д. Чаромскому пришлось формировать новое КБ, создавать опытную базу, налаживать опытное и серийное производство, заниматься отработкой технологии, которой не располагал завод. Так

появляется советский 4ТПД. Это был рабочий двигатель, но с одним недостатком –

мощность была чуть более

В январе

И все же

дизель 5ТД в серийное производство решили не передавать. Причиной вновь стало

изменение требований военных к новым танкам, в очередной раз вызвавшее

необходимость роста мощности. С учетом очень высоких технико-экономических

показателей двигателя 5ТД и заложенные в нем резервы (что продемонстрировали и

испытания) новую силовую установку мощностью порядка

Введение дополнительного цилиндра серьезно изменило динамику двигателя. Возникла неуравновешенность, которая вызывала в системе интенсивные крутильные колебания. К ее решению подключаются ведущие научные силы Ленинграда (ВНИИ-100), Москвы (НИИД) и Харькова (ХПИ). 5ТДФ был доведен до кондиции ЭКСПЕРИМЕНТАЛЬНО, методом проб и ошибок. Сохранив

поперечное расположение мотора с двухсторонним отбором мощности и двумя

планетарными бортовыми трансмиссиями, расположенными побортно по обе стороны

двигателя, конструкторы сместили на освободившиеся места по бокам мотора,

параллельно коробкам перемены передач, компрессор и газовую турбину, ранее в

4ТД смонтированные сверху на блоке двигателя. Новая компоновка позволила вдвое

уменьшить объем МТО по сравнению с танком Т-54, причем из него были исключены

такие традиционные узлы, как центральная КПП, редуктор, главный фрикцион, бортовые

планетарные механизмы поворота, бортовые передачи и тормоза. Как отмечалось

позднее в отчете ГБТУ, трансмиссия нового типа позволила сэкономить

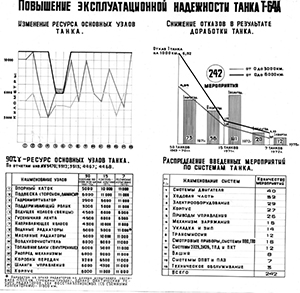

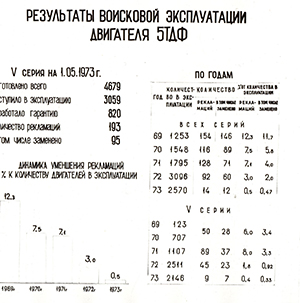

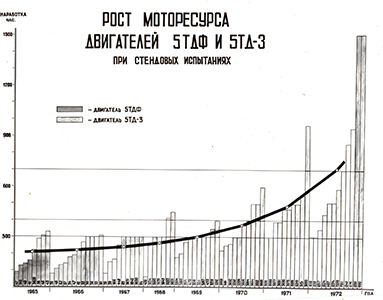

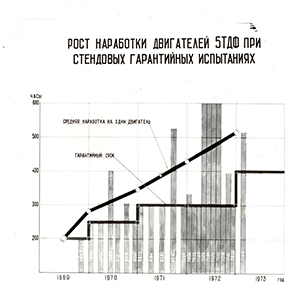

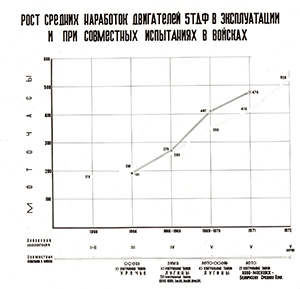

Все системы обслуживания двигателя были сблокированы сверху над дизелем, образуя "второй этаж" МТО, схема которого получила наименование "двухъярусной". По началу надежность двигателя была недостаточная, менее 150 часов (1967). Гарантийный срок работы 5ТДФ в серийном исполнении (моторы 3-й серии) был установлен в 200 ч. Моторы 4-й и 5-й серии имели

гарантийный срок работы в 350 ч. Следующим этапом стал выпуск моторов 6-й

серии, прошедших в

С

Системы

автономного факельного подогрева и масловпрыска позволили впервые (в

Подробнее - Двигатель 5ТДФ и его проблемыСамое

главное 5ТДФ плавно перешел в новое качество в дизелях серии 6ТД (6ТД-1…6ТД-4)

с диапазоном мощностей 1000-

История доводки 5ТДФ

Сравнительный

анализ параметров дизелей 6ТД с танковыми дизелями других стран выгодно

отличает их по удельным показателям, габаритам и необходимым объемам

моторно-трансмиссионных отделений танков. При одинаковой мощности масса дизеля

6ТД-2 на

1. ПРИНЦИПИАЛЬНАЯ СХЕМА И РАБОЧИЙ ЦИКЛ ДВИГАТЕЛЯ Двигатель 5ТДФ представляет собой пятицилиндровый, многотоплланый, двухтактный турботюршневой двигатель с противоположно движущимися поршнями жидкостного охлаждения с непосредственным смесеобразованием, прямоточной продувкой, горизонтальным расположением цилиндров и двухсторонним отбором мощности. Принципиальная схема двигателя показана на рис. 1

В турбопоршневом двигателе в отличие от поршневых двигателей имеются два жестко соединенных между собой лопаточных агрегата — нагнетатель и газовая турбина. Нагнетатель 2 служит для предварительного сжатия воздуха, подаваемого в цилиндры. Сжатие воздуха необходимо для продувки цилиндров и наддува двигателей. При наддуве увеличивается весовое наполнение цилиндров воздухом. Это позволяет увеличить количество подаваемого в цилиндры топлива и тем самым существенно повысить мощностные показатели двигателя. Газовая турбина 1 преобразует часть тепловой анергии отработавших в цилиндре газов в механическую, которая используется для привода нагнетателя. Использование энергии отработавших газов в турбине повышает экономичность работы двигателя. Мощность, развиваемая газовой турбиной, меньше мощности, необходимой для привода нагнетателя. Для компенсации недостающей мощности ,используется часть мощности, развиваемой поршневой частью двигателя. С этой целью нагнетатель через редуктор 3 соединяется с коленчатыми валами двигателя. Пять цилиндров расположены горизонтально. В стенках каждого цилиндра имеются: с одной стороны — три ряда продувочных окон, с другой — выпускные окна. Продувочные окна служат для пуска в цилиндры свежего заряда (воздуха). Воздух подается к продувочным окнам от нагнетателя через промежуточный объем блока, называемый продувочным ресивером. Выпускные окна 4 обеспечивают выпуск из цилиндра отработавших газов. Выходящие из цилиндра отработавшие газы поступают через выпускной коллектор ,в газовую турбину. iB каждом цилиндре расположены два противоположно движущихся поршня. Между поршнями при их максимальном сближении образуется камера сгорания. Каждый поршень посредством шатуна связан со своим коленчатым валом. Поршни помимо своего прямого назначения управляют открытием и закрытием продувочных и выпускных окон, т. е. выполняют функции газораспределительного механизма. В связи с этим поршни, управляющие продувочными окнами, а также связанные с ними детали иривошиляо-шатунного механизма называются впускными (продувочными), а поршни, управляющие выпускными окнами, — выпускными. Коленчатые валы связаны между собой шестернями главной передачи. Направление вращения валов одинаковое — по ходу часовой стрелки оо стороны турбины. При этом выпускной коленчатый вал опережает впускной вал на 10°. При таком смещении коленчатых валов максимальное сближение виуокных и выпускных поршней получается тогда, когда выпускной вал пройдет свою геометрическую внутреннюю мертвую точку (в.м.т.) на 5°, а впускной вал не дойдет до своей внутренней мертвой точки на 5°. Это положение кривошипно-шатунного механизма двигателя соответствует минимальному расстоянию между поршнями и условно называется внутренней объемной мертвой точкой (в.о,м.т.). Действительная степень сжатия, определяемая по моменту закрытия продувочных окон, составляет 16,i5. Геометрическая степень сжатия равна 20,9. Угловое смещение коленчатых валов в сочетании с несимметричным расположением продувочных и выпускных окон по длине цилиндра обеспечивает получение требуемых фаз газораспределения, при которых достигаются достаточная очистка цилиндра от отработавших газов и наполнение цилиндра сжатым воздухом. В связи с угловым смещением коленчатых валов крутящий момент, снимаемый с них, неодинаков и доставляет для впускного вала 30% и для выпускного вала 70% суммарного крутящего момента двигателя. Крутящий момент, развиваемый на впускном валу, передается через шестерни главной передачи на выпускной вал. Суммарный крутящий момент снимается с двух сторон выпускного вала и передается через две зубчатые муфты полужесткого соединения на валы коробок передач объекта. Рабочий цикл двигателями фазы газораспределения Рабочие циклы (Двухтактного и четырехтактного двигателя складываются из одних и тех же процессов — наполнения цилиндра свежим зарядом, сжатия рабочего тела, расширения продуктов сгорания и выпуска отработавших газов. В четырехтактных двигателях, как известно, эти процессы осуществляются за четыре такта — четыре хода поршня или два оборота коленчатого вала. При этом процессы сжатия и расширения, необходимые для преобразования тепла в работу, занимают лишь половину времени всего цикла. Другую половину цикла занимают вспомогательные процессы впуска и выпуска, обеспечивающие смену рабочего тела в цилиндре. Вследствие этого время, отводимое на рабочий цикл, с точки зрения получения работы используется недостаточно полно. В двухтактных двигателях рабочий цикл осуществляется за два такта — два хода поршня или один оборот коленчатого вала. Поэтому в двухтактном двигателе число циклов, совершаемых в единицу времени, будет в два раза больше, чем в четырехтактном, что при прочих равных условиях определяет повышение мощности двигателя. Наиболее существенные отличия двухтактного цикла от четырехтактного связаны с организацией процессов газообмена. В четырехтактных двигателях процессы впуска и выпуска осуществляются в результате насосного действия поршня в течение двух тактов. В двухтактных двигателях время протекания этих процессов ограничено периодами открытого состояния выпускных и продувочных окон. Для того чтобы в условиях ограниченного времени и отсутствия насосного действия поршня обеспечить удовлетворительное протекание процессов газообмена, наполнение и очистка цилиндра двухтактного двигателя осуществляются воздухом, предварительно сжатым до определенного давления специальным агрегатом, который называется нагнетателем. Рабочий цикл двигателя 5ТДФ иллюстрируется индикаторной диаграммой рабочего цикла (рис. 2), показывающей изменение давления газа в цилиндре в зависимости от положения поршня, диаграммой фаз газораспределения (рис. 3) и схемой характерных положений кривошипно-шатувного механизма двигателя (рис. 4).

Рис 2. Индикаторная диаграмма рабочего цикла. Рабочий цикл двигателя 5ТДФ протекает в изложенной ниже последовательности. Такт расширения. Начало такта расширения (конец такта сжатия) соответствует положению кривошипно-шатунного механизма двигателя в в.о.м.т. Состояние газа в цилиндре в этот момент отмечено точкой С индикаторной диаграммы (рис. 2). Такт расширения характеризуется увеличением объема цилиндра, обусловленного, расходящимся движением поршней.

Рис. 3. Диаграмма фаз газораспределения: - при начале отсчета от в.о.м.т.; б - при начале отсчета от в.м.т. выпускного вала.

Рис. 4. Схема характерных положений кривошипно-шатунного механизма. В начальный период такта расширения в цилиндре идет процесс сгорания топлива, в результате которого химическая энергия топлива превращается в тепловую, вследствие интенсивного тепловыделения температура и давление газов в цилиндре резко увеличиваются (линия С — Z). Максимальное давление газов достигается в точке Z через несколько градусов после в.о.м.т B дальнейшем вследствие постепенного затухания сгорания и быстрого увеличения объема цилиндра давление уменьшается (линия Z — в1). В ходе процесса расширения часть тепловой энергии газов преобразуется в механическую работу. Через 106° после в.о.м.т. (111° после внутренней мертвой точки выпускного вала) выпускной поршень начинает открывать выпускные окна (точка в1 на рис. 2, 3 и 4, а). Под действием избыточного давления начинается выпуск из цилиндра отработавших газов. Отработавшие газы по выпускному коллектору поступают в турбину, в которой происходит дальнейшее расширение газов и преобразование их тепловой энергии в механичеакую работу. Вследствие начавшегося выпуска давление газов в цилиндре уменьшается (линия в1 — П1 на рис. 2). Через 20° после открытия выпускных окон (126° после в.о.м.т., 131° после в.м.т. выпускного вала) впускной поршень начинает открывать продувочные окна цилиндра (точка П1 на рис. 2, 3 и 4, б). Через постепенно открывающиеся продувочные окна из продувочного ресивера в цилиндр устремляется сжатый воздух, вытесняя из цилиндра отработавшие газы. Наполнение цилиндра свежим зарядом при одновременном вытеснении отработавших газов называется продуикои цилиндра. Для улучшения продувки, а также последующего смесеобразования входящему в цилиндр воздуху сообщается вращательное движение, что обеспечивается соответствующим расположением продувочных окон. По достижении поршнями наружной объемной мертвой точки (в.о.м.т.) такт расширения заканчивается (точка а на рис. 2). Выпускные и продувочные окна цилиндра полностью открыты (рис. 4, в). Таким образом, в данном такте на основной процесс расширения (линия С — Z — в1 — П1 — а на рис. 2) накладываются в начальный период сгорание топлива, а в конечный — процесс выпуска отработавших газов и наполнения цилиндра свежим зарядом. Такт сжатия. Такт сжатия характеризуется уменьшением объе-м>а цилиндра и осуществляется

при сходящемся движении поршней от Н.О.М.Т. к в.о.м.т. В начале такта при

одновременно открытых продувочных и выпускных окнах продолжается продувка цилиндра

(линия а — в2). Затем

выпускные окна закрываются (точка в2 на рис. 2, 3 и

В конце такта сжатия за 19° до в.о.м.т. (или 14° до в.м.т. выпускного вала) топливный насос начинает подачу топлива (точка т на рис. 2 и 3). Впрыск топлива в цилиндр начинается несколько позже. Под действием высокой температуры сжатого в цилиндре воздуха распыленное топливо нагревается, испаряется и вскоре воспламеняется. Горение топлива, начавшееся в конце сжатия, продолжается в начальный период такта расширения. Из диаграммы фаз газораспределения (рис. 3) следует, что 'продолжительность открытия выпускных окон (выпуск) составляет 138° поворота коленчатого вала, а продувочных (впуск) — 118°. Одновременное открытие продувочных и выпускных окон, соответствующее периоду лродугаки, равно 118°. Процесс газообмена рассматриваемого двигателя можно разделить на два характерных периода (рис. 2 и 3): свободный выпуск (выпуск до продувки) —линия в1 — П1. впуск и выпуск (продувка) — линия П1 — в2. 2. УСТРОЙСТВО ДВИГАТЕЛЯ Двигатель 5ТДФ состоит из кривошипно-шатунного механизма, механизма передач, нагнетателя, турбины, систем питания топливом, управления, смазки, охлаждения, суфлирования и запуска. Кривошипно-шатунный механизм двигателя состоит из остова, коленчатых валов, шатунов и поршней. К остову двигателя относятся: блок, корпус передачи, плита турбины, боковые картеры и цилиндры. В блоке 8 (рис. 5) установлены цилиндры 4 и коленчатые валы — впускной 3 и выпускной 16. В каждом цилиндре установлено два поршня — впускной 23 и выпускной 22. Поршни посредством шатунов 11 связаны с коленчатыми валами. Двигатель имеет пять цилиндров.

Диаметр цилиндра и ход поршня одинаковы и равны

Сторона двигателя, на которой расположена турбина, считается передней стороной двигателя. С этой стороны ведется счет цилиндров. Направление вращения коленчатых валов — по ходу часовой стрелки с передней стороны двигателя. Порядок работы цилиндров 1—4—2—б—3. Коленчатые валы установлены в блоке взаимопараллельно с противоположных сторон в разъемных коренных подшипниках. Крышки (подвески) 2 и 17 коренных подшипников коленчатых валов стянуты с блоком двенадцатью силовыми болтами 19. Силы давления газов, действующие на впускной и выпускной поршни, передаются через соответствующие шатуны, коленчатые валы и крышки на силовые болты и на них замыкаются. Вследствие этого блок от сил давления газов разгружен. K блоку шпильками крепятся боковые картеры впускной 1 и выпускной 18. Боковые картеры закрывают внутреннюю полость блока, кроме того, используются для крепления ряда агрегатов двигателя. В блоке имеются полости для прохода охлаждающей жидкости, а также масляные и топливные каналы. Масло из двигателя сливается через клапан 26, охлаждающая жидкость — через клапан 24. В продольных каналах нижней части блока устанавливаются откачивающие масляные насосы 20 и 25. В цилиндрической расточке в верхней части блока на подшипниках скольжения установлен кулачковый вал 6 привода топливных насосов высокого давления. В центральном поясе цилиндров устанавливаются форсунки системы литания двигателя топливом и клапан 10 воздухопуска системы запуска двигателя сжатым воздухом. Продувочные окна, а цилиндра через полость в блоке соединяются с двумя продувочными ресиверами б, выполненными в виде продольных каналов в отливке блока. Продувочные ресиверы связаны с верхним 4 (рис. 6) и нижним 11 выходными патрубками нагнетателя 12. Рис. 5. Поперечный разрез двигателя по оси 3-го цилиндра и по силовым болтам: / и 18 — боковые картеры; 2 и 17— подвески; 3 —впускной коленчатый вал; 4 — цилиндр; 5—стартер-генератор; 6— кулачковый вал; 7—топливный насос высокого давления; 8 — блок; 9 — крышка; 10 — клапан системы запуска двигателя сжатым воздухом; // — шатун; 12 — верхний выпускной коллектор; 13 — водяной коллектор; 14 — масляный центробежный фильтр; 15 -— топливный фильтр тонкой очистки; 16— выпускной коленчатый вал; 19 — силовой болт; 20 и 25 — откачивающие масляные насосы; 21 — нижний выпускной коллектор; 22 — выпускной поршень; 23 — впускной поршень; 24 — клапан слива охлаждающей жидкости; 26 — клапан слива масла; 27— шарнирная опора; а — продувочные окна цилиндра; б — продувочный ресивер; в — выпускные окна цилиндра. Рис. 6. Двигатель 5ТДФ (вид со стороны нагнетателя): / — регулятор; 2 — крышка передачи; 3 — плита передачи; 4 — верхний патрубок нагнетателя; 5 — салун; 6 — датчик тахометра; 7 — компрессор; 8 — опорный бугель; 9 — зубчатая муфта отбора мощности; 10—масляный насос салуна; 11 —нижний патрубок нагнетателя; 12 — нагнетатель. (Выпускные окна в (рис. 5) цилиндра соединяются с патрубками выпускных коллекторов (верхнего 12 и нижнего 21). Выпускные коллекторы посредством переходных патрубков 5 (р,ис. 7) связаны с патрубками входника турбины 4. На переднем торце блока крепится плита 6 турбины. Плита турбины используется для установки турбины и водяного насоса 3. К заднему торцу блока крепится плита 3 (рис. 6) передачи и крышка 2. В плите ,и крышке передачи монтируются шестерни главной передачи и приводов к агрегатам. На плите и крышке передачи устанавливаются нагнетатель, к которому крепится факельный подогреватель воздуха, нагнетающий масляный насос, топливонод-качивающий насос, регулятор / числа оборотов двигателя, сапун 5, ма1сляяый насос 10 сапуна, датчик 6 тахометра, компрессор 7, воздухораспределитель системы запуска сжатым воздухом. В верхней части двигателя установлены стартер-генератор 5 (рис. 5), топливный фильтр 15 тонкой очистки, топливные насосы 7 высокого давления, закрытые крышкой 9, масляный центробежный фильтр 14, водяной коллектор 13 и агрегаты системы запуска сжатым воздухом — влагомаслоотделитель 1 (рис. 7), дозатор 9 масловпрыска. В нижней части блока в продольных каналах устанавливаются два откачивающих насоса 7. Двигатель соединен с трансмиссией объекта с помощью двух зубчатых муфт 9 (рис. 6), установленных на концах выпускного коленчатого вала. Для крепления двигателя используются два опорных бугеля 8, закрепленных на блоке и боковых картерах в местах выхода концов выпускного коленчатого вала, и шарнирная опора 27 (рис. 5), установленная ,на ,нижней части бакового картера продувочной стороны. На бугель со стороны турбины три монтаже двигателя в объект устанавливаются в проточку два стальны/х полукольца, которые служат для жесткой фиксации и двустороннего (вдоль оси выпускного коленчатого вала) !направления температурных удлинений двигателя относительно корпуса объекта. Подвижные элементы шарнирной опоры обеспечивают температурные удлинения двигателя вдоль оси коленчатых валов и в перпендикулярном направлении, т. е. в сторону впускного коленчатого вала. 3. СВЕДЕНИЯ ПО ЭКСПЛУАТАЦИИ ДВИГАТЕЛЯ Применяемые эксплуатационные материалы Основным, видом топлива для питания двигателя является топливо для быстроходных дизелей ГОСТ 4749—73: при температуре окружающей среды не ниже +5°С — марки ДЛ; при температуре окружающей среды от +5 до —30°С — марки ДЗ; при температуре окружающей среды ниже -30°С — марки ДА. В случае необходимости допускается при температуре окружающей среды выше +50°С применять топливо марки ДЗ. Кроме топлива для быстроходных дизелей двигатель может работать на топливе для реактивных двигателей TC-1 ГОСТ 10227—62 или автомобильном бензине А-72 ГОСТ 2084—67, а также смесях применяемых топлив в любых пропорциях. Для смазки двигателя применяется масло М16-ИХП-3 ТУ 001226—75. В случае отсутствия этого масла допускается применение масла МТ-16п. При переходе с одного масла на другое остатки масла из кар-терной полости двигателя и масляного бака машины необходимо слить. Смешивание применяемых масел между собой, а также применение других марок масел запрещаются. Допускается смешивание в масляной системе несливаемого остатка одной марки масла с другой, вновь заправленной. При сливе температура масла должна быть не ниже +40°С. Для охлаждения двигателя при температуре окружающей среды не ниже +5°С применяется чистая пресная вода без механических примесей, пропущенная через специальный фильтр, придаваемый в ЭК машины. Для предохранения двигателя от коррозии и «акипеобразова-ния в воду, пропущенную через фильтр, добавляют 0,15% трехкомпонентной присадки (по 0,05% каждого из компонентов). Присадка состоит из тринатрий фосфата ГОСТ 201—58, хромпика калиевого ГОСТ 2652—71 и нитрита натрия ГОСТ 6194—69 необходимо предварительно растворить в 5—6 л воды, пропущенной через химический фильтр и подогретой до температуры 60—80°С. В случае дозаправки 2—3 л разрешается (разово) применять воду без присадки. Засыпать антикоррозионную присадку непосредственно в систему запрещается. При отсутствии трехкомпонентной присадки допускается применение чистого хромпика 0,5%. При температуре окружающего воздуха ниже +50°С следует применять низкозамерзающую жидкость (антифриз) марки «40» или «65» ГОСТ 159—52. Антифриз марки «40» применяется при температуре окружающего воздуха до —35°С, при температуре ниже — 35°С — антифриз марки «65». Двигатель заправлять топливом, маслом и охлаждающей жидкостью с соблюдением мер, предотвращающих попадание механических примесей и пыли, а в топливо и масло, кроме того, влаги. Заправлять топливо рекомендуется с помощью специальных топливозаправщиков или штатного топливозаправочного устройства (при заправке из отдельных емкостей). Заправлять топливо необходимо через фильтр с шелковым полотном. Заправлять масло рекомендуется с помощью специальных маслозаправщиков. Масло, воду и низкозамерзающую жидкость заправлять через фильтр с сеткой № 0224 ГОСТ 6613—53. Заправлять системы до уровней, предусмотренных инструкцией по эксплуатации машины. Для полного заполнения объемов систем смазки и охлаждения необходимо после заправки на 1—2 мин запустить двигатель, после чего проверить уровни и при необходимости дозаправить системы, В процессе эксплуатации необходимо контролировать количество охлаждающей жидкости и масла в системах двигателя и поддерживать их уровни IB заданных пределах. Не допускать работу двигателя при

наличии в баке системы смазки двигателя менее

При понижении уровня охлаждающей жидкости вследствие испарения или утечек в систему охлаждения доливать соответственно воду или антифриз. Охлаждающую жидкость и масло сливать через специальные сливные клапаны двигателя и машины (котел подогрева и масляный бак) с помощью шланга со штуцером при открытых заправочных горловинах. Для полного удаления остатков воды из системы охлаждения во избежание ее замерзания рекомендуется систему пролить 5—6 л низкозамерзающей жидкостью. Особенности работы двигателя на различных видах топлива Работа двигателя на различных видах топлива осуществляется механизмом управления подачей топлива, имеющим два положения установки рычага многотопливности: работа на топливе для быстроходных дизелей, топливе для реактивных двигателей, бензине (со снижением мощности) и их смесях в любых пропорциях; работа только на бензине. Эксплуатация на других видах топлива при этом положении рычага категорически запрещается. Установка механизма управления подачей топлива из положения «Работа на дизельном топливе» в положение «Работа на бензине» осуществляется вращением регулировочного винта рычага многотопливности по ходу часовой стрелки до упора, а из положения «Работа на бензине» в положение «Работа на дизельном топливе» — вращением регулировочного винта рычага многотопливности против хода часовой стрелки до упора. Особенности запуска и эксплуатации двигателя при работе на бензине. Не менее чем за 2 мин до запуска двигателя необходимо включить насос БЦН машины и интенсивно прокачать топливо ручным подкачивающим насосом машины; во всех случаях независимо от температуры окружающего воздуха перед запуском производить двойной впрыск масла в цилиндры. Бензиновый центробежный насос машины должен оставаться включенным на протяжении всего времени работы двигателя на бензине, его смесях с другими топливами и при кратковременных остановках (3—5 мин) машины. Минимально устойчивые обороты на холостом ходу при работе двигателя на бензине составляют 1000 в минуту. 4. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ О достоинствах и недостатках данного двигателя вспоминает С. Суворов, в своей книге «Т-64». На танках Т-64А, выпускаемых с 1975 года, было усилено и бронирование башни за счет применения корундового наполнителя. На этих машинах также была увеличена

емкость топливных баков с

В механизме натяжения гусеницы была применена червячная пара, которая позволяла ее эксплуатацию без обслуживания в течение всего срока эксплуатации танка. Эксплуатационные характеристики этих

машины были значительно улучшены. Так, например, пробе до очередного номерного

обслуживания был увеличен с 1500 и

Но училище — это только прелюдия, основная эксплуатация началась в войсках, куда я попал после окончания училища в 1978 году. Перед самым выпуском до нас довели приказ Главкома Сухопутных войск о том, что выпускников нашего училища распределять только в те соединения, где имеются танки Т-64. Связано это было с тем, что в войсках имелись случаи массового выхода из строя танков Т-64, в частности, двигателей 5ТДФ. Причина — незнание материальной части и правил эксплуатации этих танков. Принятие на вооружение танка Т-64 было сравнимо с переходом в авиации с поршневых двигателей на реактивные — ветераны авиации помнят, как это было. Что касается двигателя 5ТДФ, то основных причин выхода его из строя в войсках было две — перегрев и пылевой износ. Обе причины происходили по незнанию или по пренебрежению правил эксплуатации. Основной недостаток этого двигателя — не слишком рассчитан на дураков, иногда требует, чтобы делали то, что написано в инструкции по эксплуатации. В мою бытность уже командиром танковой роты один из моих командиров взводов, выпускник Челябинского танкового училища, готовившего офицеров на танки Т-72 как-то начал критиковать силовую установку танк Т-64. Не нравился ему двигатель и периодичность его обслуживания. Но когда ему был задан вопрос «А сколько раз за полгода вы на своих трех учебных танках открывали крыши МТО и заглядывали в мотор но-трансмиссионное отделение?» Оказалось, что ни разу. И танки ходили, обеспечивали боевую подготовку. И так по порядку. Перегрев двигателя происходил по нескольким причинам. Первая — механик забывал снять коврик с радиатора и затем не смотрел на приборы, но такое бывало очень редко и, как правило, зимой. Вторая, и основная — заправка охлаждающей жидкостью. По инструкции положено заливать воду (в летний период эксплуатации) с трехкомпонентной присадкой, причем вода должна заливаться через специальный сульфофильтр, которым машины ранних выпусков комплектовались все, а на новых машинах такой фильтр выдавался один на роту (10-13 танков). Выходили из строя двигатели, в основном, танков учебной группы эксплуатации, эксплуатировавшихся минимум пять дней в неделю и находящихся обычно на полигонах в полевых парках. При этом механики-водители «учебники» (так называли механиков учебных машин), как правило, трудяги и добро- совестные парни, но не знавшие до тонкостей устройства двигателя, могли себе позволить иногда залить воды в систему охлаждения просто из-под крана, тем более что сульфофильтр (который один на роту) хранился обычно на зимних квартирах, где-нибудь в каптерке зампотеха роты. Результат — образование накипи в тонких каналах системы охлаждения (в районе камер сгорания), отсутствие циркуляции жидкости в самом нагреваемом месте двигателя, перегрев и выход двигателя из строя. Образование накипи усугубляло и то, что вода в Германии очень жесткая. Один раз в соседнем подразделении был выведен двигатель по причине перегрева по вине механика-водителя. Обнаружив небольшую течь охлаждающей жидкости из радиатора, он по совету одного из «знатоков» добавить в систему горчицы купил пачку горчицы в магазине и всю ее высыпал в систему, в результате — засорение каналов и выход двигателя из строя. Бывали еще и другие сюрпризы с системой охлаждения. Вдруг начинает выгонять охлаждающую жидкость из системы охлаждения через паровоздушный клапан (ПВК). Разобрались и с этим. Дело в том, что двигатель 5ТДФ имеет горизонтальное расположение поршней, и соответственно рубашка охлаждения цилиндров расположена вокруг них, т.е. и сверху, и снизу. Через рубашку охлаждения в каждый цилиндр вкручены по четыре топливные форсунки (две сверху, две снизу) с прокладками из жаропрочной резины. и двигатель перестанет заводиться.

Некоторые, не разобравшись в чем дело, пытаются завести его с буксира —

результат разрушение двигателя. Таким образом мой зампотех батальона сделал

мне «подарок» к Новому году, и мне пришлось менять двигатель 31 декабря. До

Нового года я успел, т.к. замена двигателя на танке Т-64 процедура не очень

сложная и, самое главное, не требует центровки при его установке. Больше всего

времени при замене двигателя на танке Т-64, как и на всех отечественных

танках, занимает процедура слива и заправки масла и охлаждающей жидкости. Если

бы на наших танках вместо дюритных соединений трубопроводов стояли разъемы с

клапанами, как на «Леопардах» или «Леклерках», то замена двигателя на танках

Т-64 или Т-80 по времени занимала бы не больше, чем замена всего силового

блока на западных танках. Так, например, в тот памятный день 31 декабря

Вторая причина выхода двигателей 5ТДФ из строя — это пылевой износ. Система очистки воздуха Если своевременно не проверять уровень охлаждающей жидкости, а положено проверять перед каждым выходом машины, то может настать такой момент, когда в верхней части рубашки охлаждения жидкость будет отсутствовать, и происходит местный перегрев. При этом самое слабое место форсунка. В этом случае горят прокладки форсунки либо выходит из строя сама форсунка, затем через трещины в ней или сгоревшие прокладки газы из цилиндров пробиваются в систему охлаждения, и под их давлением жидкость выгоняется через ПВК. Все это не смертельно для двигателя и устраняется при наличии в подразделении знающего человека. На обычных рядных и V-образных двигателях в аналогичной ситуации «ведет» прокладку головки блока цилиндров, и работы в этом случае будет побольше. Если в такой ситуации двигатель

остановить и не принять никаких мер, то через некоторое время цилиндры начнут

заполняться охлаждающей жидкостью, двигателя представляет собой инерционную

решетку и циклонный воздухоочиститель. Воздухоочиститель согласно инструкции по

эксплуатации промывается по необходимости. На танках типа Т-62 он промывался

зимой через

Проверить попадание масла в циклоны нетрудно - достаточно посмотреть входные отверстия циклонов на воздухоочистителе. Обычно смотрели на патрубок выброса пыли из воздухоочистителя, и если на нем обнаруживали масло, то тогда смотрели и воздухоочиститель, и если надо, то промывали. Откуда же попадало масло? Все просто: заливная горловина маслобака системы смазки двигателя расположена рядом с сеткой воздухозаборника. При дозаправке маслом обычно используется лейка, но т.к. опять же на учебных машинах лейки, как правило, отсутствовали (кто-то терял, кто-то положил на гусеничную ленту, забыл и поехал через нее и т.д.), то механики заливали масло просто из ведер, при этом масло проливалось, попадало сначала на сетку воздухозаборника, а затем и в воздухоочиститель. Даже заправляя масло через лейку, но в ветреную погоду, масло ветром забрызгивало на сетку воздухоочистителя. Поэтому со своих подчиненных я требовал при заправке масла стелить на сетку воздухозаборника коврик из ЗИпа танка, в результате чего избегал неприятностей с пылевым износом двигателя. При этом надо отметить, что условия запыленности в Германии в летнее время были самые что ни есть суровые. Так, например, во время дивизионных учений в августе 1982 года при совершении марша по лесным просекам Германии из-за висевшей пыли не было даже видно, где заканчивается ствол пушки собственного танка. Дистанцию между машинами в колонне выдерживали буквально нюхом. Когда до впередиидущего танка оставалось буквально несколько метров, то можно было различить запах его выхлопных газов и вовремя затормозить. И так 150 километров. После совершения марша всё: танки, люди и их лица, комбинезоны и сапоги были одного цвета — цвета дорожной пыли. Модернизированный двигатель 5ТДФМ Установка двигателя 5ТДФМ требует замены штатного воздухоочистителя на новый и доработки выпускной системы. Модернизация осуществляется путем замены двигателя 5ТДФ на двигатель 5ТДФМ, установки нового воздухоочистителя с увеличенным расходом воздуха для питания двигателя и доработки выпускной системы.

1. Двигатель 5ТДФ. Техническое описание. М – 1977. Изд-во министерства обороны СССР. 2. "Чемодан", или два поршня в одном цилиндре, Виктор Марковский. «Двигатель» №4 (10) июль-август 2000 3. С. Суворов. Т-64. Танкомастер. Специальный выпуск. 4. Все решат заказчик и конструктор. Александр Павлович Ефремов. «НВО» 07.09.2001 г. 5. Записи сообщений В. Л. Чернышева форума БТВТ/ГСПО. По истории танкостроения - История отечественного танкостроения Т-64, Т-72, Т-80 |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||